三環減速機的力學分(fēn)析

2.1引言

三環減速機由于其原理(lǐ)的獨特性,引起了(le)人(rén)們的廣泛關(guān)注。為(wèi)了(le)便于進一(yī)步研究這(zhè)種傳動形式,解決實際應用中的各種問題,因此有必要對這(zhè)種新(xīn)型傳動形式的受力情況進行研究。本章主要求解本文提出的兩級三環減速機的二級少齒差傳動部分(fēn)的受力。三環減速機采用三相并列平行雙曲柄機構-一(yī)種自由度小于1的過約束機構,屬于超靜定問題,機構受力無法用平面剛體(tǐ)力學方法完全确定,必須建立變形協調條件補充受力方程,才能(néng)求解機構受力。為(wèi)此,本章首先進行了(le)三環減速機的運動分(fēn)析和機構分(fēn)析,然後根據結構力學求解超靜定問題的位移法,結合三環減速機的傳動特性,提出了(le)相應的變形協調條件,建立了(le)對稱A型、對稱B型、偏置型三環減速機和星型減速機内齒環闆的受力分(fēn)析模型,分(fēn)别求解四種形式機構的受力,并且分(fēn)析比較了(le)在相同的傳動技術參數條件下(xià),不同形式的三環減速機的受力性能(néng)。

2.2三環減速機的基本原理(lǐ)及機構分(fēn)析

2.2.1三環減速機的基本原理(lǐ)

三環減速機是在普通減速機技術的基礎上(shàng),為(wèi)适應現(xiàn)代機械設備對傳動機構的要求而開發的一(yī)種新(xīn)型傳動裝置。三環減速機的基本結構如(rú)圖2一(yī)1所示,a)是對稱型三環減速機傳動,b)是偏置型三環減速機傳動。它由兩根高速偏心輸入軸1、低(dī)速輸出軸2、三片内齒環闆3和輸出外齒輪4構成。三片内齒環闆3偏心安裝在兩根高速輸入軸1上(shàng),為(wèi)了(le)平衡内齒環闆的慣性力和慣性力偶矩,兩側環闆與中間(jiān)環闆偏心之間(jiān)的相位差為(wèi)180°,且中間(jiān)環闆的厚度為(wèi)兩側環闆厚度的兩倍,它們都與外齒輪4相齧合。外齒輪4安裝在低(dī)速輸出軸2上(shàng),各軸均平行配置,可以單獨或同時(shí)傳輸動力。在本文研究的三環減速機中,為(wèi)了(le)克服死點及降低(dī)高速偏心軸的轉速,采用兩級傳動實現(xiàn)雙軸驅動,帶動三片内齒環闆作(zuò)曲線平動,每片内齒環闆都相當于一(yī)相平行四邊形雙曲柄機構的連杆,環闆上(shàng)每一(yī)點的軌迹都都是以偏心軸的偏心距為(wèi)半徑的圓。兩側環闆與中間(jiān)環闆以1800圓心角的間(jiān)隔與外齒輪相齧合,形成大速比,通過輸出軸傳遞運動和轉矩。

2.2.2三環減速機的傳動比計算(suàn)

三環減速機是在N型少齒差行星傳動的基礎上(shàng)形成的新(xīn)型内齒行星傳動裝置,它是将N型少齒差行星傳動的中心内齒輪改作(zuò)行星輪,将行星外齒輪改作(zuò)中心輪而形成的新(xīn)型行星傳動裝置。如(rú)圖2-2所示,P點為(wèi)行星傳動内、外齒輪瞬時(shí)齧合節點,所以有:v

P1=v

P2,假定速度以圖中向右方向為(wèi)正方向。外齒輪作(zuò)以O

1為(wèi)圓心的轉動,故有V

P1=ω

1

,由于内齒輪作(zuò)平動,所以有:V

P2=V

O2=-ω

2a′,則三環減速機的傳動比為(wèi):

式中ω

1,Z

1,

,r

1——外齒輪角速度,齒數,節圓半徑,分(fēn)度圓半徑;

ω

2,Z

2,

,r

2——轉臂(雙曲柄)角速度,齒數,節圓半徑,分(fēn)度圓半徑;

a′——内齒行星輪、外齒輪的中心距。

從公式(2-1)中可以看出,三環減速機二級傳動部分(fēn)輸入軸與輸出軸轉動方向相反且傳動比i2的大小受力、外齒數差的直接影響。當Z2-Z1=1時(shí),二級傳動比與外齒輪子(zǐ)齒數Z1相等。

對于圖1-7所示的兩級三環減速機的總傳動比i為(wèi):

i=i1·i2

式中i

1為(wèi)一(yī)級傳動傳動比,

。

2.3三環減速機的力學分(fēn)析

2.3.1内齒環闆和轉臂偏心軸承的慣性力分(fēn)析

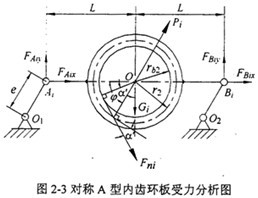

三環減速機的精确受力分(fēn)析是指導三環減速機設計的基礎,采用類比和估算(suàn)設計制造出的産品存在諸多問題。為(wèi)此,本章将對三環減速機的受力分(fēn)析進行深入的研究,并且探討(tǎo)三環減速機傳動機理(lǐ)。選取内齒環闆為(wèi)受力分(fēn)析對象,它受有重力Gi、慣性力Pi和齧合力Fni,其中齧合力Fni是主要的受力形式。考慮到三環減速機内齒環闆的轉速較高,且其質量較大,故在力學分(fēn)析中必須将内齒環闆的慣性力和重力考慮在内。首先分(fēn)析内齒環闆的慣性力,參考如(rú)圖2-3所示的對稱A型三環減速機内齒環闆的受力分(fēn)析圖,假設内齒環闆的質量為(wèi)mi,轉臂軸承的質量為(wèi)miH,内齒環闆的質心在O點,兩轉臂偏心軸的質心分(fēn)别在Ai和Bi點,轉臂的轉速為(wèi)nH。r2、rb2分(fēn)别為(wèi)内齒輪2的分(fēn)度圓半徑和基圓半徑,e為(wèi)轉臂偏心距,即内、外齒輪的實際中心距。内齒輪2的齒數為(wèi)Z2,外齒輪的齒數為(wèi)Z1,m為(wèi)齒輪模數。因内齒環闆做平動,則n2=0,其質心O以轉速nH轉動,軌迹是以e為(wèi)半徑的圓,則

轉臂偏心軸承的慣性力為(wèi):

2.3.2三環減速機的變形協調條件

三環減速機采用三相并列平行雙曲柄機構作(zuò)為(wèi)輸入機構,多相并列平行雙曲柄機構如(rú)圖2-4所示,設其并列相數為(wèi)n,多相平行雙曲柄機構分(fēn)别為(wèi)A1B1C1D1、A2B2C2D2、……AnBnCnDn,F1、F2分(fēn)别為(wèi)兩根曲柄軸上(shàng)的力矩;T1、T2分(fēn)别為(wèi)兩根曲柄軸上(shàng)的力矩:P1、P2、……Pn分(fēn)别為(wèi)平行雙曲柄機構連杆上(shàng)的力,M1、M2、……Mn分(fēn)别為(wèi)各連杆即内齒環闆上(shàng)的力矩。按機構自由度分(fēn)析方法,其自由度為(wèi):F=2-n,機構中所含的虛約束數為(wèi)x=n-1。所以,三環減速機的機構自由度為(wèi):F=-1,機構中的虛約束為(wèi)x=2。三環減速機運動鏈不滿足靜定條件,用一(yī)般平面剛體(tǐ)力學分(fēn)析方法無法完全求得機構的受力。目前隻能(néng)采用類比設計或借助于十分(fēn)粗略的模型進行受力分(fēn)析,由此造成品性能(néng)不穩定,減速機使用過程中常出現(xiàn)發熱、振動噪聲大、軸承早期損壞等現(xiàn)象,嚴重制約了(le)這(zhè)種傳動形式的進一(yī)步發展。分(fēn)析其原因,主要有:1.沒有弄清各零部件之間(jiān)的力學關(guān)系,使得設計參數選擇不合理(lǐ);2.各零部件受力後的變形,使機構物件受力更為(wèi)複雜。為(wèi)此需要考慮各構件的變形,建立變形協調條件作(zuò)為(wèi)補充方程。

首先分(fēn)析三環減速機傳動機構變形,三環減速機傳動機構的主要變形有各構件的接觸變形、軸的扭轉彎曲變形、環闆的拉壓變形等等。根據位移變形分(fēn)析可知,軸的變曲變形和環闆的拉壓變形是主要的變形形式。本文研究的環闆間(jiān)相位差為(wèi)180°的完全平衡、均載減振兩級三環減速機HITSH145的環闆結構如(rú)圖2-5所示。

對于環闆,為(wèi)了(le)計算(suàn)簡單,将其簡化(huà)為(wèi)等截面杆處理(lǐ)。在圖2-5所示的坐标系下(xià),環闆拉壓變形部分(fēn)的面積為(wèi)曲多邊形CDEFGH的面積SCDEFGH的4倍,即S=4SCDEFGH。取環闆的寬度b1=19mm,SCDEFGH進行積分(fēn)運算(suàn),由環闆簡化(huà)前後體(tǐ)積相等的原則,可得環闆簡化(huà)為(wèi)等截面杆的直徑D=46.86mm。

由于環闆截面的變化(huà)沒有突變,加之最小截面處直徑與D相差無幾,因此可把變截面杆的拉壓主形按等截面杆來(lái)處理(lǐ)。假定環闆所受x方向的截荷為(wèi)P,則環闆在x方向的拉壓變形△l為(wèi):

式中E——材料的彈性模量,本文中取為(wèi)2.06×1011N/m2(下(xià)同)。

對于三環減速機輸入軸來(lái)說(shuō),結構及受載情況如(rú)圖2-6所示,其中軸有效長度L=116mm,d=30.5mm,S=27.5mm,輸入軸直徑D=25mm,如(rú)果環闆所受載荷為(wèi)P,則兩側環闆處輸入軸在x方向的撓度△x為(wèi)三個(gè)撓度的疊加:

中間(jiān)環闆處輸入軸在x方向的撓度△x為(wèi)三個(gè)撓度的疊加:

由于

4-7,所以三環傳動中,輸入軸的彎曲變形是主要變形,環闆拉壓變形也(yě)同樣不可忽略。參考如(rú)圖2-3所示的對稱A型環闆的受力情況,環闆和輸入軸在y方向的變形是二次微小量,可以略去不計。考慮環闆和輸入軸在x方向的變形,任一(yī)環闆可以簡化(huà)為(wèi)三段不同直徑的杆,在x方向上(shàng)分(fēn)别受到F

Aix、F

Bix、齧合力F

ni水平分(fēn)力和慣性力P

i水平分(fēn)力的拉伸或壓縮作(zuò)用;對于輸入軸來(lái)說(shuō),在輸入軸上(shàng)任一(yī)環闆處A

i(B

i),輸入軸在x方向的撓度△x為(wèi)偏心軸頸上(shàng)環闆軸承的作(zuò)用力F

A1x,F

A2x, F

A3x(F

B1x,F

B2x, F

B3x)在A

i(B

i)點作(zuò)用的撓度△x

Ai(Bi)的疊加。則三環減速機變形協調條件取為(wèi):在外力作(zuò)用下(xià),任一(yī)環闆處兩個(gè)輸入軸在x方向的撓度的差等于該環闆在x方向的變形。上(shàng)述變形協調條件表示為(wèi):

式中△xAi——在一(yī)輸入軸上(shàng)環闆處Ai點的由于力FAjx作(zuò)用的撓度(j=l,2,3);

△xBi——在另一(yī)輸入軸上(shàng)環闆處Bi點的由于FBjx力作(zuò)用的撓度(j=1,2,3);

△li——對應于AjBj的一(yī)塊環闆在x方向簡化(huà)為(wèi)等截面杆的拉壓變形

(j=l,2,3)。

2.3.3環闆轉臂偏心軸承的作(zuò)用力分(fēn)析

本章分(fēn)别對相位差為(wèi)180°的對稱型和偏置型三環減速機進行受力分(fēn)析。所謂對稱型三環減速機,顧名思義,就(jiù)是指兩個(gè)高速輸入軸對稱地分(fēn)布在低(dī)速輸出軸的兩邊的三環減速機,對稱型三環減速機按輸入軸的位置又分(fēn)為(wèi)兩種,結構形式如(rú)圖2-7所示,a)對稱A型和b)對稱B型;偏置型三環減速機就(jiù)是指兩個(gè)高速輸入軸分(fēn)布在低(dī)速輸出軸的一(yī)側的三環減速機,結構形式如(rú)圖2-8所示;對三種形式三環減速機的受力分(fēn)析,主要是考慮第一(yī)級齒輪傳動的中心距的需要,對稱B型和偏置型三環減速機的兩根高速偏心軸軸心距較小,易于實現(xiàn)雙驅動。對稱型和偏置型三環減速機的兩根高速輸入軸1相互平行,且各自帶有3個(gè)互為(wèi)180°的偏心軸頸,三片帶内齒的傳動環闆,其中兩片兩側環闆3和一(yī)片中間(jiān)環闆4,通過軸承安裝在輸入軸的對應偏心軸頸上(shàng),低(dī)速輸出軸2與兩根輸入軸平行,其上(shàng)的外齒輪5與環闆的内齒輪構成漸開線少齒差内齧合運動副。各軸均通過軸承支承在箱體(tǐ)6上(shàng),動力由高速軸1雙軸輸入,低(dī)速軸2輸出,傳遞運動和轉矩。對于對稱型和偏置型三環減速機來(lái)說(shuō),為(wèi)了(le)考慮慣性力和慣性力偶矩平衡,中間(jiān)環闆的厚度b2取為(wèi)兩側環闆厚度b1的兩部。

内齒行星傳動的減速機中,還有一(yī)種類似于三環減速機的星型少齒差減速星型減速機就(jiù)是指三個(gè)高速輸入軸呈星型均勻地分(fēn)布在低(dī)速輸出軸的周圍齒差減速機,結構形式如(rú)圖2-9所示,不過它隻有一(yī)片内齒環闆。星型少減速機由一(yī)根高速偏心輸入軸、兩根高速偏心支承軸、一(yī)根低(dī)速輸出軸、一(yī)片内齒環闆和箱體(tǐ)組成。一(yī)般用于傳遞中心功率,其結構比較緊湊,可做成立式或懸挂式等多種形式。

下(xià)面将對上(shàng)述幾種減速機轉臂偏心軸承的作(zuò)用力做深入的討(tǎo)論。首先分(fēn)析對稱型三環減速機的情況。圖2-10所示為(wèi)對稱型三環減速機傳動結構圖,對稱A型的一(yī)塊環闆的受力情況和坐标系選取如(rú)圖2-3所示。對作(zuò)用于對稱A型環闆上(shàng)的平面力系,可列出靜力平衡方程:

(i=1,3)

對于中間(jiān)環闆i=2,靜力平衡方程變為(wèi):

式中rb2——内齒輪基圓半徑;

Fni——環闆上(shàng)齧合力,切于基圓,指向齧合點。

上(shàng)式方程數為(wèi)9個(gè),而方程中未知量的總數為(wèi)12個(gè),故存在3個(gè)多餘未知量。根據前述的變形協調條件,建立3個(gè)變形協調方程,作(zuò)為(wèi)機械受力分(fēn)析的補充方程,利用高期消元法即可求解。

本文研究的傳動比i=21的相位差為(wèi)180°的對稱A型三環減速機,傳動技術參數為(wèi):

L=145mm,Z

1=42,Z

2=44,m=3.5mm,a=20°,a′=37.356°,T=875N·m。n=1440r/min,b

1=19mm,b

2=38mm。則兩輸入軸的偏心軸頸上(shàng)的環闆軸承載荷F

Ai、F

Bi随輸入曲柄轉角

變化(huà)的曲線哪圖2-11、2-12所示。

對稱A型三環減速機環闆轉臂偏心軸承載荷呈簡諧規律變化(huà),中間(jiān)環闆轉臂偏心軸承載荷幅值達4500N,中間(jiān)環闆轉臂偏心軸承載荷約為(wèi)兩側環闆轉臂偏心軸承載荷的兩部,且相位差為(wèi)180°。輸入軸1的載荷幅值比輸入軸2的載荷幅值大約100N,這(zhè)主要是由于考慮輸入軸的彎曲變形和環闆的拉壓變形的影響而造成的。

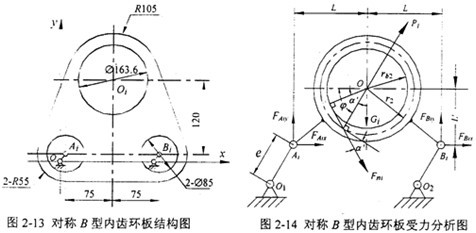

對稱B型三環減速機的一(yī)塊環闆的結構如(rú)圖2-13所示,它的受力情況和坐标系統取如(rú)圖2-14所示,符号的标定及含義同對稱A稱三環減速機。

對作(zuò)用于對稱B型環闆上(shàng)的平面力系,可列出靜力平衡方程:

式中rb2——内齒輪基圓半徑;

Fni——環闆上(shàng)齧合力,切于基圓,指向齧合點。

上(shàng)式方程數為(wèi)9個(gè),而方程中未知量的總數為(wèi)12個(gè),故存在3個(gè)多餘未知量。根據前述的變形協調條件,建立3個(gè)變形協調方程,作(zuò)為(wèi)機構受力分(fēn)析的補充方程,利用高斯消元法即可求解。

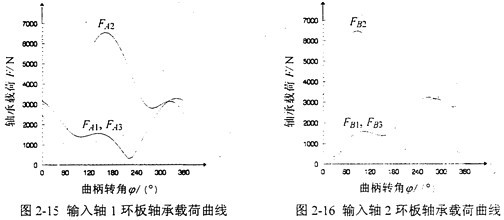

本文研究的傳動比i=21的相位差為(wèi)180°的對稱B型三環減速機,傳動技術參數為(wèi):

L=105mm,L′=100mm,Z1=42,Z2=44,m=3.5mm,a=20°,

a′=37.356°,T=875N·m,n==1440r/min,b

l=19mm,b

2=38mm。則兩輸入軸的偏心軸頸上(shàng)的環闆軸承載荷F

Ai、F

Bi,随輸入曲柄轉角

變化(huà)的曲線如(rú)圖2-15、2-16所示。

對稱B型三環減速機環闆轉臂偏心軸承載荷比對稱A型的大約45%,中間(jiān)環闆轉臂偏心軸承載荷幅值達6600N,中間(jiān)環闆轉臂偏心軸承載荷約為(wèi)兩側環闆轉臂偏心軸承載荷的兩倍,且相位差為(wèi)180°;初步分(fēn)析發現(xiàn)對稱B型三環減速機的兩輸入軸之間(jiān)距離2L比對稱A型的小,在傳遞相同扭矩的情況下(xià),由于作(zuò)用力矩較小,對稱B型轉臂偏心軸承載荷必然要大。并且輸入軸1的載荷幅值比輸入軸2的載荷幅值大約200N,這(zhè)主要是由于考慮輸入軸的彎曲變形和環闆的拉壓變形的影響而造成的。

其次分(fēn)析偏置型三環減速機的情況,圖2-17所示為(wèi)偏置型三環減速機傳動結構圖,偏置型三環減速機的一(yī)塊環闆的結構如(rú)圖2-18所示,它的受力情況和坐标系選取如(rú)圖2-19所示,符号的标定及含義同對稱型三環減速機。

對作(zuò)用于偏置環闆上(shàng)的平面力系,可列出靜力平衡方程:

對于中間(jiān)環闆i=2,靜力平衡方程變為(wèi):

式中 rb2——内齒輪基圓半徑;

Fni——環闆上(shàng)齧合力,切于基圓,指向齧合點。

上(shàng)式方程數為(wèi)9個(gè),而方程中未知量的總數為(wèi)12個(gè),故存在3個(gè)多餘未知量。根據前述的變形協調條件,建立3個(gè)變形協調方程,作(zuò)為(wèi)機械受力分(fēn)析的補充方程,利用高期消元法即可求解。

本文研究的傳動比i=21的相位差為(wèi)180°的偏置型三環減速機,其傳動技術參數為(wèi):

L

1=145mm,L

2=145mm,Z

1=42,Z

2=44,m=3.5mm,a=20°,a′=37.356°,=875N·m,n=1440r/min,b

1=19mm,b

2=38mm。則兩輸入軸的偏心軸頸上(shàng)的環闆軸承載荷F

Ai、F

Bi随輸入曲柄轉角

變化(huà)的曲線如(rú)圖2-20、2-21所示。

偏置型三環減速機的環闆軸承所受載荷比對稱型三環減速機大很多,在設計和實際使用中應盡量避免采用這(zhè)種結構布置形式。雖然對稱B型和偏置型三環減速機的受力性能(néng)不如(rú)對稱A型三環減速機,但(dàn)是由于它們的兩個(gè)輸入軸比較接近,故而易于實現(xiàn)雙驅動。

在相同的傳動技術參數條件下(xià),對稱A型三環減速機偏心軸頸的環闆載荷最小,也(yě)就(jiù)是說(shuō)它的受力性能(néng)最佳。

對作(zuò)用于星型環闆上(shàng)的平面力系,可列出靜力平衡方程:

式中rb2——内齒輪基圓半徑;

Fn——環闆上(shàng)齧合力,切于基圓,指向齧合點。

如(rú)果不計兩上(shàng)支承軸重力的影響,則兩上(shàng)支承軸O2B、O3C可看作(zuò)二力杆,它的作(zuò)用力如(rú)圖所示。不考慮制造誤差和載荷分(fēn)配不均勻因素的影響,可以補充方程:F2=F3,則聯立求解得到:

本文研究的傳動比i=21的星型少齒差減速機,傳動技術參數為(wèi):

L

1=112.5mm,L′=129.9mm,Z

1=42,Z

2=44,m=3.5mm,a=20°,a′=37.356°,n=1440r/min,T=300N·m,b=20mm。則輸入軸、兩個(gè)支承軸的偏心軸頸上(shàng)的環闆軸承載荷F

1、F

2、F

3随輸入曲柄轉角

變化(huà)的曲線如(rú)圖2-24所示。

星型少齒差減速機雖然隻有一(yī)片内齒環闆,結構簡單,易于滿足傳力條件和裝配條件。但(dàn)是它的環闆軸承所受載荷在傳遞相同的輸出扭矩的情況下(xià)比對稱型、偏置型三環減速機大很多,環闆及其軸承較易損壞,在設計和實際使用中應避免采用這(zhè)種結構布置形式。

求得環闆上(shàng)的軸承反力後,通過輸入軸和輸出軸的受力分(fēn)析,不難求得箱體(tǐ)上(shàng)各軸承的反力及曲柄上(shàng)的轉矩。

齧合角a′是三環減速機内齧合傳動的重要參數,由齧合角的變化(huà)而引起的環闆軸承載荷的變化(huà)規律可以得到某些(xiē)重要結論。環闆軸承載荷幅值随齧合角變化(huà)的曲線如(rú)圖2-25、2-26所示。

由圖2-25、2-26可以看出,三環減速機的環闆軸承載荷幅值随着齧合角a′的增大反而減小,但(dàn)是随着齧合角的變化(huà)環闆軸承載荷幅值的變化(huà)很小,變化(huà)幅度約在10ON左右,可見齧合角對環闆軸承載荷的影響較小。環闆軸承載荷幅值的下(xià)降是因為(wèi)當齧合角增大後,齧合力在x方向的分(fēn)量下(xià)降的緣故。

2.3.4兩種三環減速機受力性能(néng)的比較

環闆偏心之間(jiān)的相位差為(wèi)120°、環闆厚度相同的三環減速機能(néng)夠使慣性力靜平衡,但(dàn)是慣性力動不平衡;而本文提出的環闆偏心之間(jiān)的相位差為(wèi)180°、中間(jiān)環闆的厚度為(wèi)兩側環闆厚度的兩倍的兩級三環減速機慣性力不僅靜平衡,而且動平衡。假定三環減速機三片内齒環闆完全均載,則前-種三環減速機的齧合力平衡,但(dàn)是形成-力偶矩;而後一(yī)種三環減速機的齧合力不僅靜平衡,而且動平衡。

環闆單位寬度上(shàng)的受力是衡量三環減速機受力性能(néng)的重要指标。本章比較相同傳動技術參數下(xià)的環闆偏心相位差分(fēn)别為(wèi)180°和120°的對稱A型三環減速機環闆單位寬度上(shàng)的載荷情況。對于傳動比i=21的相位差為(wèi)120°的對稱型三環減速機,傳動技術參數為(wèi):

L1=145mm,L2=145mm,Z2=42,Z1=44,m=3.5mm,a=20°,a′=37.356°,T=875N·m,n=1440r/min,b1=b2=25mm。則環闆左孔Ai單位寬度上(shàng)的載荷fa、環闆右孔Bi單位寬度上(shàng)的載荷fb随輸入曲柄轉角 變化(huà)的曲線如(rú)圖2-27所示。

由圖2-27可以看出:在相同的傳動技術參數下(xià),兩種三環減速機内齒環闆單位寬度上(shàng)的載荷呈簡諧規律變化(huà),相位差為(wèi)120°的三環減速機環闆單位寬度上(shàng)的載荷比相位差為(wèi)180°的三環減速機環闆單位寬度上(shàng)的載荷大約30%,也(yě)就(jiù)是說(shuō),在受力性能(néng)上(shàng),本文提出的相位差為(wèi)180°、中間(jiān)環闆厚度為(wèi)兩側環闆厚度兩部的新(xīn)型三環減速機較優越。

2.3.5一(yī)級齒輪傳動的受力分(fēn)析

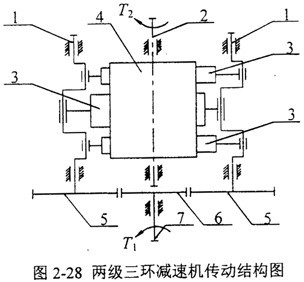

三環減速機是為(wèi)适應現(xiàn)代機械設備對傳動機構的新(xīn)要求而開發的一(yī)種以漸開線少齒差行星齒輪傳動原理(lǐ)工作(zuò)的新(xīn)型傳動裝置,本文所研究的三環減速機傳動結構如(rú)圖2-28所示,它由兩根二級高速偏心輸入軸1,低(dī)速輸出軸2,三片内齒環闆(兩塊兩側環闆3和一(yī)塊中間(jiān)環闆3′)和外齒輪4構成。三片内齒環闆偏心安裝在兩根高速軸上(shàng)1上(shàng),為(wèi)了(le)克服二級偏心輸入軸的死點位置和增大傳動比,采用兩個(gè)分(fēn)流定軸齒輪5分(fēn)别帶動兩個(gè)偏心輸入軸,而齒輪5則由一(yī)級輸入軸7上(shàng)的主動齒輪6帶動。三個(gè)内齒環闆偏心之間(jiān)的相位差為(wèi)π,并且考慮慣性力平衡,中間(jiān)環闆的厚度取為(wèi)兩側環闆厚度的2倍,它們都與外齒輪4相齧合,外齒輪4安裝在輸出軸2上(shàng),各軸均平行配置。

不考慮摩擦時(shí),輸出扭矩T2為(wèi)輸入扭矩T1與機構的總傳動比i的乘積:

T2=T1·i

式中 i=i

1·i

2,i

1=

i1——一(yī)級傳動比;

Z5——分(fēn)流齒輪齒數;

Z6——一(yī)級主動齒輪齒數;

i2——二級傳動比。

考慮摩擦時(shí),則應再乘以傳動效率η:

T2=T1·i·η

式中 η=η1·η2

η1——一(yī)級傳動效率;

η2——二級傳動效率。

輸出扭矩T2是産生(shēng)齧合力Fn的源泉。

對于本文研究的樣機HITSH145來(lái)說(shuō),它的相關(guān)傳動技術參數為(wèi):

Z1=42、Z2=,Z2=42,mII=3.5mm,Z5=Z6=70、Z7=46、mI=2.5mm,T2=875N·m。

一(yī)級傳動齒輪受力分(fēn)析如(rú)圖2-29所示,a)、b)、c)分(fēn)别為(wèi)分(fēn)流齒輪5、主動齒輪7、分(fēn)流齒輪6受力分(fēn)析圖,二級傳動傳比i

2=

,假定分(fēn)流齒輪5、6均載,如(rú)果不考慮傳動效率,則應有:

式中“-”号表示分(fēn)流齒輪扭矩T5、T6與輸出扭矩T2轉向相反。

式中

rb5——分(fēn)流齒輪5或6的基圓半徑;

mI——一(yī)級傳動的模數。

根據作(zuò)用力和反作(zuò)用力的關(guān)系,則有:

=F

n5=F

n6=253.377N

所以,輸入扭矩T1=2Fn5rb7=54.762N·m

式中rb7——主動齒輪7的基圓半徑。

2.3.6一(yī)級輸出二級輸入軸的受力分(fēn)析

三環減速機内齒環闆的轉速較高,且其質量較大,是三環傳動受力分(fēn)析中不可忽略的因素,故有必要考慮内齒環闆的慣性力對一(yī)級輸出二級輸入軸的影響。由于兩側環闆質量相等,即m

1=m

3,中間(jiān)環闆的質量m

2是兩側環闆質量的兩倍,即m

2=2m

1=2m

3,它們的轉速n

H相同,參考公式(2-3),則内齒環闆的慣性力為(wèi):

P

1=P

3=[π

2m(Z

2-Z

1)m

1/1800](cosa/cosa′)

P

2=2P

1=2P

3=[π

2m(Z

2-Z

1)m

1/1800](cosa/cosa′)

每片環闆的慣性力Pi作(zuò)用在兩根轉臂偏心軸上(shàng),每根軸所受的内齒環闆慣性力為(wèi)Pi/2。

由于中間(jiān)環闆處轉臂偏心軸上(shàng)放(fàng)置兩個(gè)圓柱滾子(zǐ)軸承NU209/P6,而兩側環闆處轉臂偏心軸上(shàng)放(fàng)置一(yī)個(gè)圓柱滾子(zǐ)軸承NU209/P6,假設一(yī)個(gè)圓柱滾子(zǐ)軸承NU209/P6的質量為(wèi)mH,它們的轉速nH相同,參考公式(2-4),則轉臂偏J心軸所受轉臂偏心軸承的慣性力為(wèi):

P

1H=P

3H=[π

2m(Z

2-Z

1)m

H/1800](cosa/coaa′)

P2H=2P1H=2P3H

一(yī)級輸出二級輸入軸上(shàng)的慣性力大小及方向如(rú)圖2-30所示,假設慣性力與x軸正向所成的角度為(wèi)

,則轉臂偏心軸上(shàng)的慣性力矢量和為(wèi):

(2-13)

所以該三環減速機機構慣性力是靜平衡的。

下(xià)面分(fēn)析三環減速機中慣性力偶矩的作(zuò)用。

在xoy平面内的慣性力偶矩為(wèi):

在yoz平面内的慣性力偶矩為(wèi):

所以該三環減速機機構慣性力是動平衡的。

2.3.7一(yī)級輸出二級輸入軸支承軸承的受力分(fēn)析

三環減速機箱體(tǐ)支承軸承周期性的作(zuò)用力是箱體(tǐ)振動的激振力,是三環減速機振動的根源,因此對箱體(tǐ)支承軸承的作(zuò)用力作(zuò)深入的探討(tǎo)實屬必要。對于一(yī)級輸入袖8和二級輸出軸2來(lái)說(shuō),軸上(shàng)作(zuò)用有輪齒齧合力、齒輪和軸的重力和兩個(gè)支承軸承的作(zuò)用力。從理(lǐ)論上(shàng)講,由于是雙輸入軸輸入,齧合力沿齧合線長度方向均勻分(fēn)布,則齧合力相互平衡,支承軸承隻剩下(xià)齒輪和軸重力的作(zuò)用,作(zuò)用力的求解變得極其簡單。即使考慮載荷分(fēn)配不均勻的影響,它們的支承軸承作(zuò)用力的求解也(yě)相對容易。下(xià)面着重探討(tǎo)一(yī)下(xià)一(yī)級輸出二級輸入軸支承軸的作(zuò)用力。

由2.3.3分(fēn)析可知:當求得環闆上(shàng)的軸承作(zuò)用力FAix、FAiy,FBix、FBiy後,通過輸入軸和支承軸的受力分(fēn)析,不難求得箱體(tǐ)上(shàng)各軸承的作(zuò)用力。兩根一(yī)級輸出二級輸入軸的受力分(fēn)析如(rú)圖2-31、2-32所示。

由一(yī)級傳動大齒輪的參數,經過簡單計算(suàn)可得G

I=36.8N;由2.3.5分(fēn)析可知:一(yī)級傳動大齒輪的齧合力F

nI=253.377N,且對于O

A

軸來(lái)說(shuō),

=110°,

對于O

B

軸來(lái)說(shuō),

=70°。于是由理(lǐ)論力學不難求得兩根軸上(shàng)支承軸承的作(zuò)用力F

olx、F

oly、F

o2x、F

o2y。從而得到O

A

軸支承軸承作(zuò)用力随O

A

軸轉角的變化(huà)規律如(rú)圖2-33、2-34所示,O

B

軸支承軸承作(zuò)用力随O

B

軸轉角的變化(huà)規律如(rú)圖2-35、2-36所示。

由上(shàng)述受力分(fēn)析可知:輸出端支承軸承作(zuò)用力比輸入端支承軸承作(zuò)用力大,可見一(yī)級傳動對箱體(tǐ)支承軸承的貢獻不大,主要還是二級傳動的作(zuò)用。因此在第五章中,選取輸出端軸承座作(zuò)為(wèi)測振點。O

A

軸輸出端支承軸承作(zuò)用力比O

B

軸輸出端支承軸承作(zuò)用力、作(zuò)用力波動幅度略大,主要是由于一(yī)級傳動和考慮變形協調條件的影響而緻,且周期都為(wèi)2π,這(zhè)是O

A

軸輸出端軸承座振動比O

B

軸輸出端軸承座振動略大的原因。

2.4本章小結

本章深入探討(tǎo)了(le)我國發明的一(yī)種新(xīn)型減速裝置一(yī)三環減速機的傳動原理(lǐ),并且用瞬心法推導了(le)三環減速機傳動的傳動比公式。

本章在分(fēn)析三環減速機傳動變形的基礎上(shàng),提出了(le)本文的三環減速機相應的變形協調方程。建立了(le)三環減速機傳動系統過約束超靜定機構——多相并列平行雙曲柄的受力分(fēn)析模型;在考慮環闆和轉臂偏心軸承慣性力的基礎上(shàng),計算(suàn)分(fēn)析了(le)對稱A型、對稱B型、偏置型三環減速機和星型少齒差減速機内齒環闆轉臂偏心軸承的受力情況。

在相同的傳動技術參數下(xià),偏置型三環減速機的環闆軸承所受載荷比對稱型三環減速機大很多,在設計和實際使用中應盡量避免采用這(zhè)種結構布置形式;三環減速機的環闆軸承載荷幅值随着齧合角a′的增大反而減小。

對比分(fēn)析得出:對稱A型三環減速機的受力性能(néng)最佳;相位差為(wèi)120°的三環減速機環闆單位寬度上(shàng)的載荷比相位差為(wèi)180°的三環減速機單位寬度上(shàng)的載荷大約30%,後者的受力性能(néng)優于前者。

對一(yī)級輸出二級輸入軸的慣性力和慣性力偶矩進行分(fēn)析,可以得到本文提出的三環減速機不僅靜平衡,而且動平衡。

對三環減速機振動産生(shēng)的根源一(yī)一(yī)級輸出二級輸入軸支承軸承的作(zuò)用力進行分(fēn)析。

綜上(shàng)所述,本章提出的三環減速機在受力性能(néng)上(shàng)是優越的。

,由于内齒輪作(zuò)平動,所以有:VP2=VO2=-ω2a′,則三環減速機的傳動比為(wèi):

,由于内齒輪作(zuò)平動,所以有:VP2=VO2=-ω2a′,則三環減速機的傳動比為(wèi):

。

。

4-7,所以三環傳動中,輸入軸的彎曲變形是主要變形,環闆拉壓變形也(yě)同樣不可忽略。參考如(rú)圖2-3所示的對稱A型環闆的受力情況,環闆和輸入軸在y方向的變形是二次微小量,可以略去不計。考慮環闆和輸入軸在x方向的變形,任一(yī)環闆可以簡化(huà)為(wèi)三段不同直徑的杆,在x方向上(shàng)分(fēn)别受到FAix、FBix、齧合力Fni水平分(fēn)力和慣性力Pi水平分(fēn)力的拉伸或壓縮作(zuò)用;對于輸入軸來(lái)說(shuō),在輸入軸上(shàng)任一(yī)環闆處Ai(Bi),輸入軸在x方向的撓度△x為(wèi)偏心軸頸上(shàng)環闆軸承的作(zuò)用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)點作(zuò)用的撓度△xAi(Bi)的疊加。則三環減速機變形協調條件取為(wèi):在外力作(zuò)用下(xià),任一(yī)環闆處兩個(gè)輸入軸在x方向的撓度的差等于該環闆在x方向的變形。上(shàng)述變形協調條件表示為(wèi):

4-7,所以三環傳動中,輸入軸的彎曲變形是主要變形,環闆拉壓變形也(yě)同樣不可忽略。參考如(rú)圖2-3所示的對稱A型環闆的受力情況,環闆和輸入軸在y方向的變形是二次微小量,可以略去不計。考慮環闆和輸入軸在x方向的變形,任一(yī)環闆可以簡化(huà)為(wèi)三段不同直徑的杆,在x方向上(shàng)分(fēn)别受到FAix、FBix、齧合力Fni水平分(fēn)力和慣性力Pi水平分(fēn)力的拉伸或壓縮作(zuò)用;對于輸入軸來(lái)說(shuō),在輸入軸上(shàng)任一(yī)環闆處Ai(Bi),輸入軸在x方向的撓度△x為(wèi)偏心軸頸上(shàng)環闆軸承的作(zuò)用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)點作(zuò)用的撓度△xAi(Bi)的疊加。則三環減速機變形協調條件取為(wèi):在外力作(zuò)用下(xià),任一(yī)環闆處兩個(gè)輸入軸在x方向的撓度的差等于該環闆在x方向的變形。上(shàng)述變形協調條件表示為(wèi):

變化(huà)的曲線哪圖2-11、2-12所示。

變化(huà)的曲線哪圖2-11、2-12所示。

,假定分(fēn)流齒輪5、6均載,如(rú)果不考慮傳動效率,則應有:

,假定分(fēn)流齒輪5、6均載,如(rú)果不考慮傳動效率,則應有:

=Fn5=Fn6=253.377N

=Fn5=Fn6=253.377N

(2-13)

(2-13)

軸來(lái)說(shuō),

軸來(lái)說(shuō),  軸來(lái)說(shuō),

軸來(lái)說(shuō),